Przemysł Hutniczy

Choose a category

-

Obraz

Kruszarki spieku

Kruszarki spieku -

Obraz

VRM

VRM -

Obraz

Fume Ducts

Fume Ducts -

Obraz

Maszyny do odlewania płyt

Maszyny do odlewania płyt -

Obraz

Universal Applications

Universal Applications

Praca w ekstremalnych warunkach

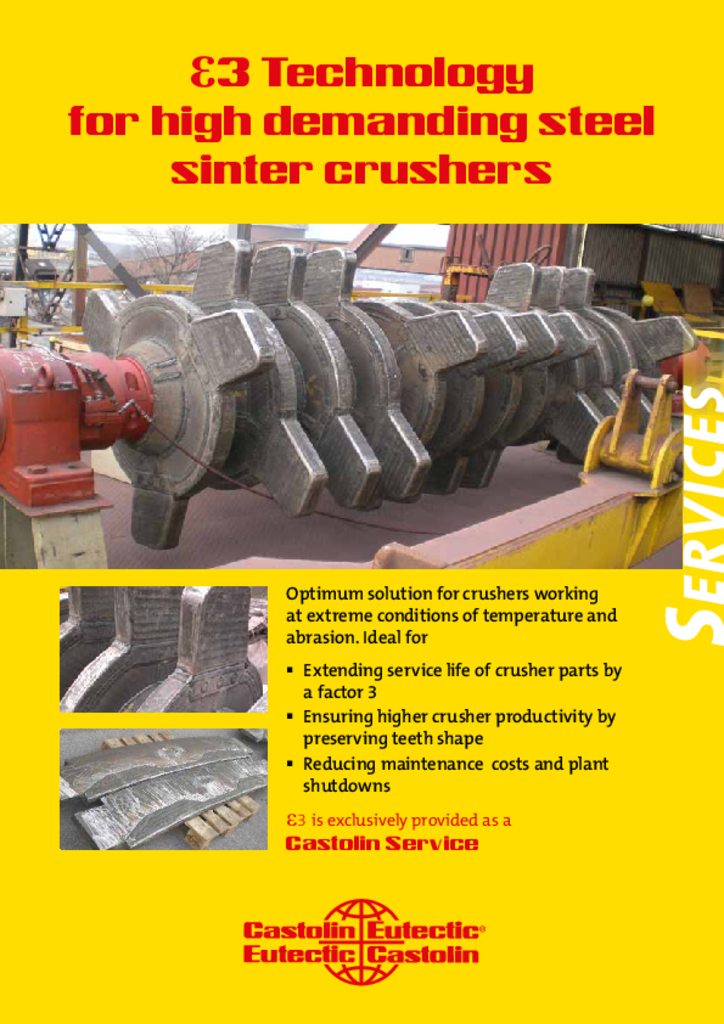

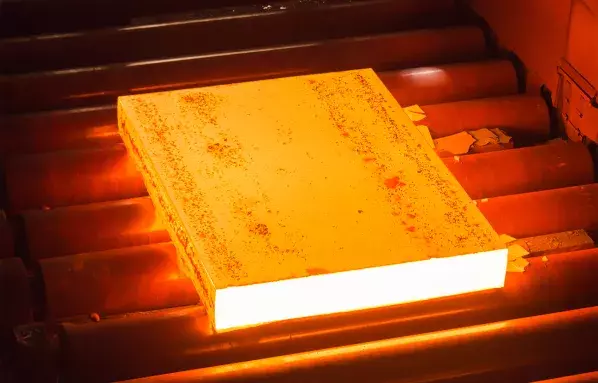

W stalowniach, sprzęt do przetwarzania spieku w bardzo wysokiej temperaturze pracuje w warunkach sprzyjających szybkiemu zużyciu. Zwłaszcza kruszarkę spieku, pracującą bardzo intensywnie, należy zabezpieczyć przed zużyciem w celu uniknięcia kosztownej konserwacji i częstych przestojów zakładu. Kierownicy działów utrzymania ruchu są zgodni, że standardowe rozwiązania dostępne na rynku nie są w stanie spełnić ich wymagań. Dlatego trzeba regularnie wymieniać wirniki i belki kruszarki.

Niedostateczna odporność na zużycie standardowych rozwiązań ma trzy główne przyczyny:

• wysoka temperatura spieku redukująca właściwości warstwy ochronnej,

• właściwości ścierne spieku, który niszczy części,

• mocne uderzenia wpływające destrukcyjnie na kruche warstwy ochronne.

Przewyższa standardowe rozwiązania co najmniej o współczynnik 3

e3 jest prawnie chronionym rozwiązaniem opracowanym specjalnie w celu zwiększenia wydajności kruszarek spieku stali oraz wydłużenia okresu ich eksploatacji. Prace nad opracowaniem tego rozwiązania trwały 4 lata, podczas których przeprowadzano testy laboratoryjne i próby terenowe. Rozwiązanie to bazuje na wyjątkowym, opracowanym przez Castolin Eutectic, stopie odpornym na zużycie w wysokich temperaturach i zapewniającym ochronę nawet w warunkach udarowych i ściernych. e3 nadaje się szczególnie do zabezpieczania części kruszarek spieku, takich jak tarcze, zęby i belki kruszące. Podczas prób terenowych okazało się, że e3 przewyższa standardowe rozwiązania co najmniej o współczynnik 3. Oprócz wydłużenia okresu eksploatacji, rozwiązanie to umożliwia zachowanie geometrycznego kształtu części, co gwarantuje lepszą wydajność kruszarki w porównaniu ze standardowymi metodami.

Nasi inżynierowie mogą zaprojektować konkretne rozwiązanie dopasowane do Twoich potrzeb

Oprócz wydłużenia okresu eksploatacji części, e3 umożliwia:

• zmniejszenie częstotliwości konserwacji kruszarek spieku i przestojów zakładu,

• zwiększenie produktywności kruszarki poprzez zachowanie kształtu zębów,

• obniżenie kosztów zakupu nowych części,

• uniknięcie konieczności stosowania skomplikowanych chłodzonych wodą belek kruszarki.

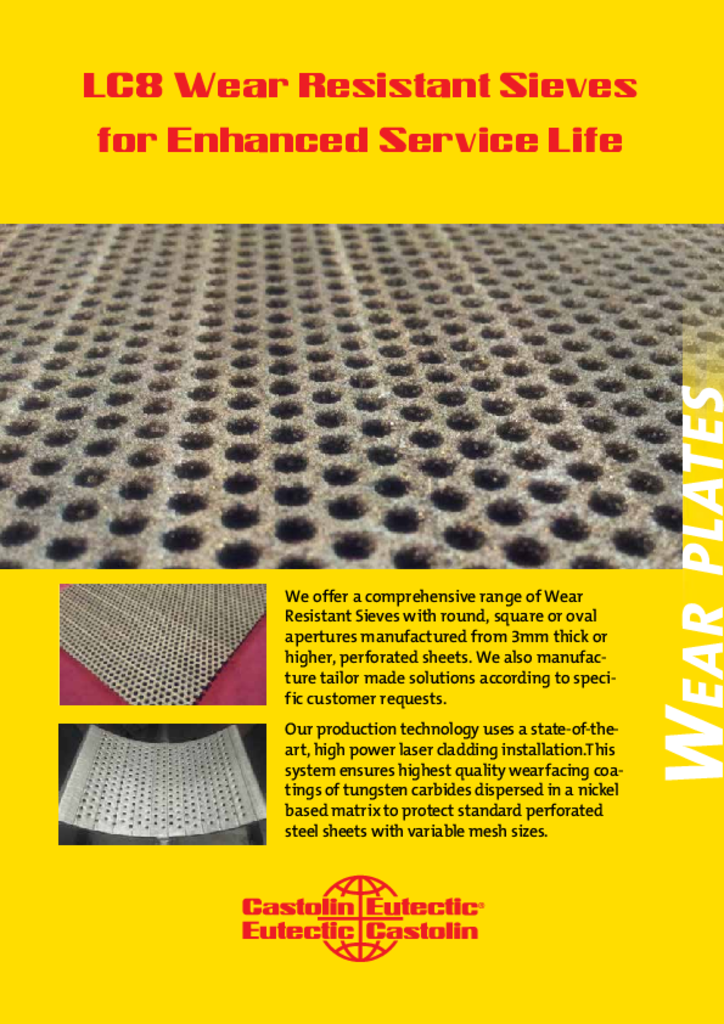

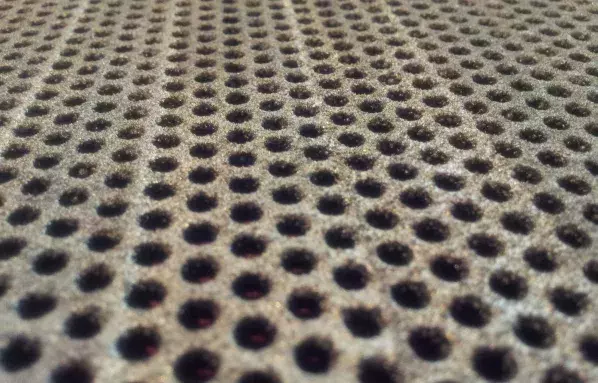

MADE BY LASER CLADDING

We offer a comprehensive range of wear-resistant sieves with round, square or oval apertures manufactured from 3 mm thick or higher, perforated sheets. We also manufacture tailor-made solutions according to specific customer requests. Our production technology uses a state-of-the-art, high power laser cladding installation. This system ensures highest quality wearfacing coatings of tungsten carbides dispersed in a nickel-based matrix to protect standard perforated steel sheets with variable mesh sizes.

Much better than standard steel

The ultra hard tungsten carbide phases which are homogeneously distributed within a self-fluxing, tough nickel-based alloy matrix, provide:

- Extreme wear resistance performance against abrasion and erosion up to 10 times higher than standard, monolithic heat-treated steel alternatives.

- Withstands operating service temperatures up to 400°C. For even higher service temperature requirements, a diverse range of special alloy systems may be proposed to meet specific customer needs.

Modern Castolin Eutectic LaserClad technology uses a focused laser beam to ensure low heat input welding conditions, which translates into extremely effective, wear protective coatings on industrial parts.

Other Solutions for Sinter Plants

After mixing the raw materials in the sinter plants (fine iron ores, additives such as limestone and olivine, recycled iron-bearing materials from downstream operations, and coke breeze) we find a roller just underneath the charging system to constantly feed the sinter belt which is affected by abrasion. The lifetime of this feeding roller can be increased by our turnkey solutions.

Increase lifetime with CDP® wearplates

In most cases after the sinter discharge, crushing and hot screening, the sintered material proceeds to a separate cooler. This is typically a rotating structure, divided into circular sectors with tipping devices, in which the sinter is placed in a layer more than 1 m thick and cooled by fresh air.

When the sinter has completed the cooling cycle, each sector is emptied via the tipping device. The cooled sinter is transferred to screens that separate the pieces to be used in the blast furnace.

Both the charge and discharge of the cooler deteriorate the surfaces whose lifetime can be increased with our CDP® wearplates.

Cooling the steel is a critical factor

Along the whole sinter process, several metallurgical and chemical reactions take place which produce dust and gaseous emissions apart from the sinter itself. These gases contain particles such as heavy metals that will weaken the inner surface of air suction systems.

A complete high resistance conduction system including valves and transitions circular to square section can be manufactured with our CDP® wearplates.

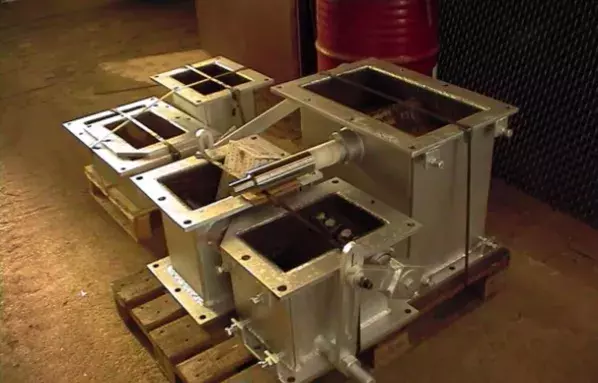

Preventive wear protection of VRMs

Based upon hundreds of successful applications approved by our clients across the globe, Castolin Eutectic can provide optimized solutions with a wide range of products and technologies to combat wear in VRM (Vertical Roller Mill) and many more. Castolin Eutectic has a detailed understanding of the industries where this equipment is used, of every major wear problem and can provide industry tested application solutions.

From the extreme cold of Russia to the heat of Brazil and Mexico, we have a deep knowledge of application solutions for the wear problems in this industry. Innovative technologies and equipment help major industrial Groups to meet their objectives in terms of increased life time and plant performance.

Limited distorsion or shrinkage

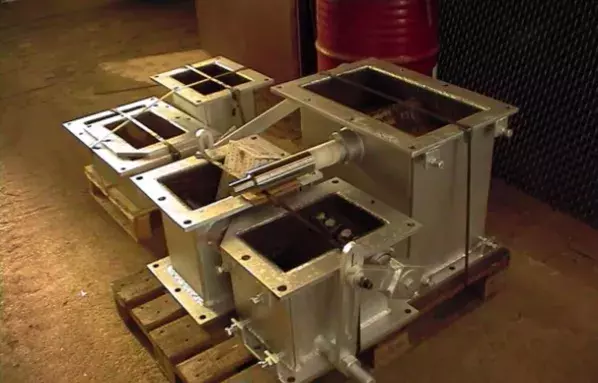

The fume ducts in the Steel Plants are exposed to high erosion wear or corrosion. Moreover, their internal walls are subjected to the impact of erosive particles transported at high speed by ventilation gas at high temperatures. In some applications, ventilation gas is also corrosive.

Since decades, Castolin Eutectic has been the provider of choice for service, repair and preventive maintenance of heavy-duty and industrial process equipment.

In Iron & Steel, protecting your industrial process equipment, fume ducts, tubes and walls from future corrosion and erosion while also extending your tubes’ useful life, is vital to your operation’s bottom line.

Eutronic Arc is the highest productivity and lowest running cost thermal spraying process. Due to the low heat input, there is a very low dilution during the process with limited distortion or metallurgical modification of the substrate without any dilution.

This technology can be applied both in the workshop or in the field. It does not require the use of oxygen, kerosene or combustible gas which means more economic coatings.

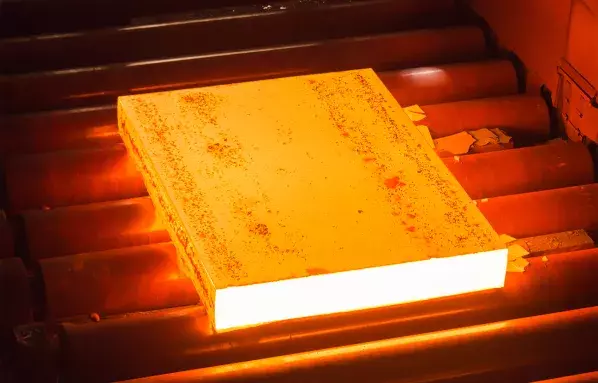

CastCoat od Castolin Eutectic

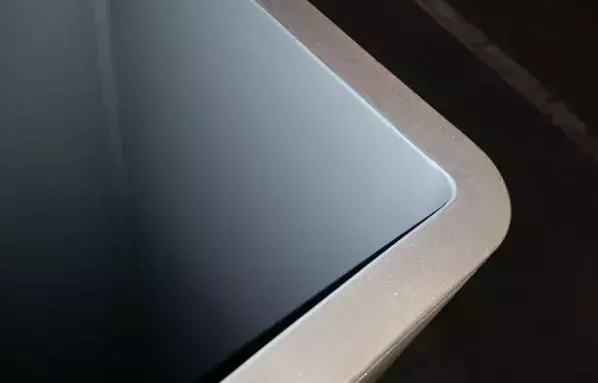

Twardą powłokę kompozytową CastCoat opracowała ponad 20 lat temu filia Castolin Eutectic w Wielkiej Brytanii, z myślą o zastosowaniach w hutnictwie stali, zwłaszcza do zabezpiecania krystalizatorów w instalacjach ciągłego odlewania stali (COS). Testy wykazały, że powłoka ta jest mocniejsza niż jakakolwiek inna z dostępnych powłok do miedzianych płyt formierskich. Nasza powłoka ma niski współczynnik tarcia, co pomaga zmniejszyć liczbę alarmów przywierania do formy oraz jest obojętna wobec płynnej stali i proszków formierskich. Nałożona powłoka nie wpływa na działanie czujników poziomu formy, ani mieszadeł indukcyjnych. Udowodniono też znikomy wpływ powłoki na szybkość oddawania ciepła.

Obecnie jest to wypróbowana technologia

Dzięki wieloletniemu doświadczeniu w wykonywaniu powłok, udało się uzyskać znaczne wydłużenie okresu eksploatacji płyt: 3- do 4-krotne dla maszyn do odlewania płyt grubych i nawet 6-krotne dla wąskich form maszyn do odlewania płyt cienkich, a wszystko to przy jednoczesnej poprawie kształtu produktu końcowego. W praktyce, powłoka wykazała zdolność do wydłużania cykli odlewniczych dzięki ogromnemu zwiększeniu odporności formy na zużycie. Ostateczna progresywna degradacja powłoki wynika ze zmęczenia termicznego w miejscach wysokich obciążeń. Obecnie, sprawdzona i doceniana przez klientów z całego świata technologia CastCoat, dalej zapewnia użytkownikom redukcję kosztów na tonę.

Nowe kompaktowe urządzenie HVOF

Poprzez pokrycie wszystkich czterech ścian formy zachowana zostaje stabilność przestrzenna podczas całej kampanii, co umożliwia powtarzalne i efektywne kształtowanie produktu oraz wzrost skorupy. Brak widocznego zużycia oznacza możliwość prowadzenia dłuższych kampanii pomiędzy wymianami formy, a więc zapewnia większą dostępność maszyny do odlewania płyt. Ponadto, ochrona zapewniana przez powłokę umożliwia wydłużenie okresu eksploatacji płyty miedzianej, co przekłada się na coroczne zmniejszenie wydatków na miedź oraz znaczną redukcję kosztów utrzymania na linii produkcyjnej i poza nią. Dzięki niedawnemu opracowaniu kompaktowego urządzenia do nakładania powłok metodą HVOF, powłokę kompozytową CastCoat można teraz nakładać na formy rurowe.

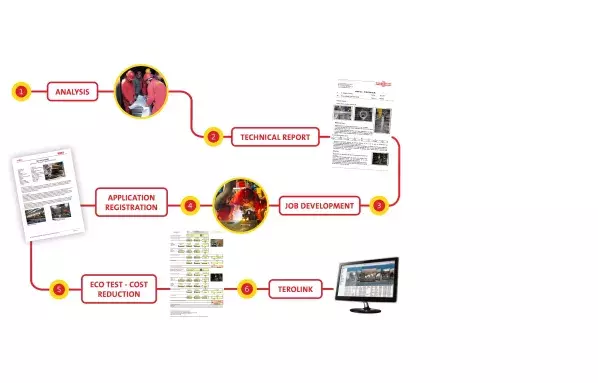

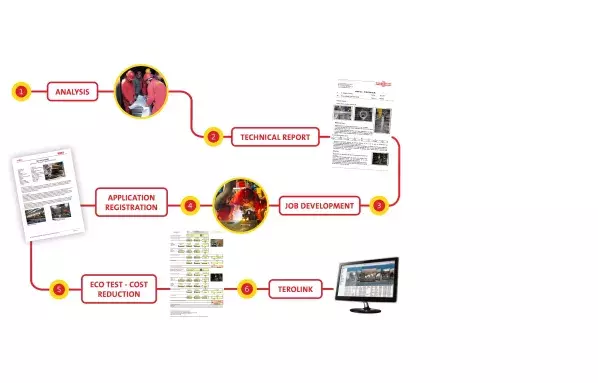

Our working method for cost savings

Since a very long time we are successfully applying a partnership program, focused on cost reductions. This smart Maintenance and Repair program can be summarized in six steps:

- Analysis: The first step to a good solution is a correct analysis.

- Technical Report: With the information provided, our Technical Department prepares a report.

- Job development: Once the client considers the repair to be feasible, Castolin Eutectic puts at your service all the Technical Department for the development of the procedure outlined above.

- App registration: Always subject to the customer’s approval, we first propose to register the job done in our confidential “FAR” database where the short application summary remains on hold until confirmation of service results.

- EcoTest: At the end of the service life of the part involved, we are ready to establish a detailed cost analysis to evaluate the practical direct savings achieved through mutual collaboration.

- Terolink: Finally we propose to submit the complete application as verified in our Terolink Database.

RAW MATERIAL PROCESSING & HANDLING

Iron ore, coal, limestone, fluxes and scrap are unloaded in the raw material area. They are classified, stored, crushed, grinded and handled for transport into the next production process. All these activities produce a combination of wear phenomena in the different machines and parts involved. Their service lifetime can be extended with different solutions, thanks to the cost reduction program from Castolin Eutectic.

The first step for a good solution is a correct analysis

After processing the respective raw materials, they pass through the blast furnace, electric arc furnace (EAF) or basic oxygen furnace (BOF) to get pig iron or Steel. The first step for a good solution is a correct analysis. To facilitate this, we have created an analysis document that can easily be completed in collaboration with our technical delegate. The document reflects the most important parameters to be considered to develop in-house solutions to your wear problems.

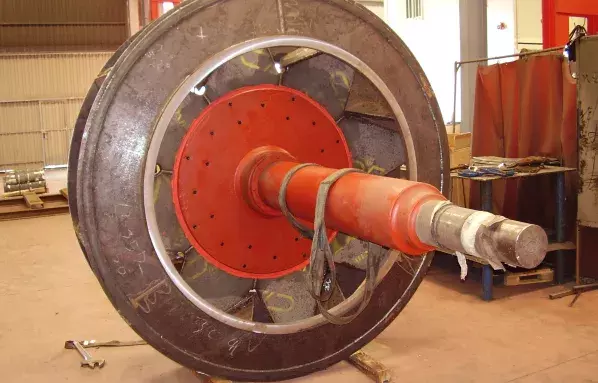

Repair Continous Casting Rollers according to OEM specifications

Continuous casting rolls are critical parts that are used for making the slabs, blooms or billets just after the tundish and moulds, at a very high temperature. The extreme working loads as well as the high temperature wear-out the rolls surface and, as a result, parts are damaged. Maintenance managers regularly have to decide to either scrap these expensive parts or try to repair them according to OEM specifications.

Rebuilding and repairing rolls for steel processing facilities

The semifinished products obtained after the continuous casting process have to be shaped before being comercialized. The first of these processes is hot rolling, from which sometimes final products are obtained and other times semifinished products intended for cold rolling or coating.

cooling the steel is a critical factor

In all rolling processes, cooling the steel is a critical factor. The speed at which the rolled product is cooled will affect the mechanical properties of the steel. Cooling speed is controlled normally by spraying water on the steel as it passes through and/or leaves the mill, although occasionally the rolled steel is air-cooled using large fans.

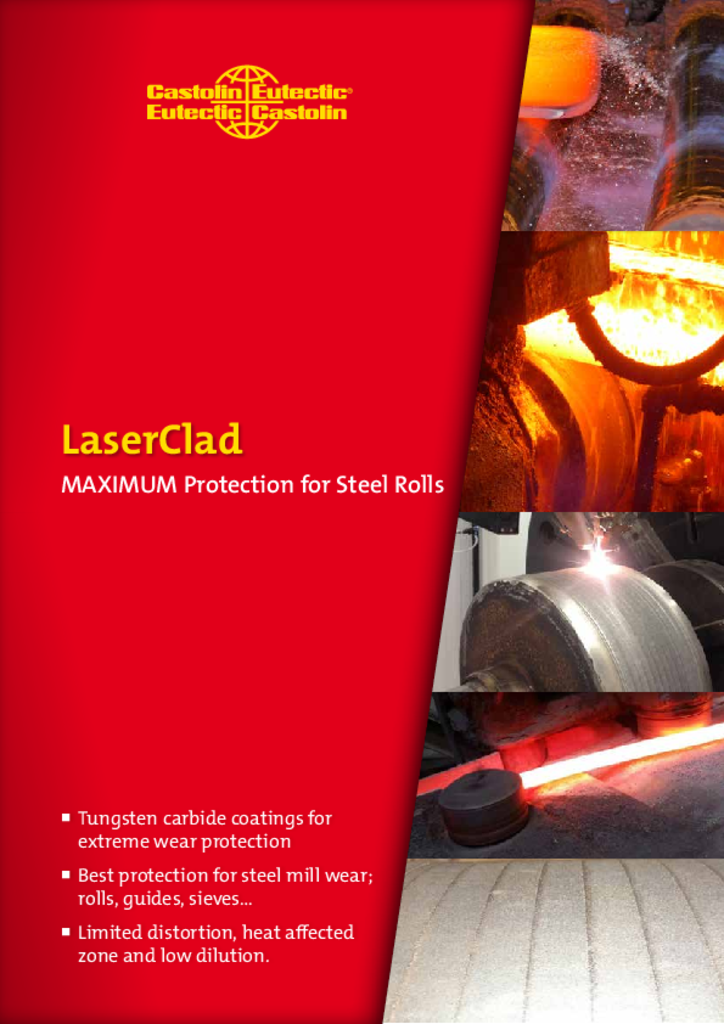

Rolls protected by laser cladding

Since the installation of laser cladding technology in the Castolin Eutectic Services Centers the wear protection of key tools such as rolls and guides has been raised to a new level. The utilization of 8kW High Power Direct Diode (HPDD) with automation leads to flexible production and superior quality. In addition, the powerful laser enables high deposition rates that can reduce the cost of the cladding operation. Compared to standard welding techniques, the dissolution of the carbides and the dilution of the cladding material are the lowest that can be achieved. As a result, the wear-resistance is maximized and the service-life is longer. The unique broad beam (up to 23mm wide) produces a flat coated surface that minimizes subsequent machining or grinding. Rolls can often be used as welded without further processing. The low heat input of the laser process means the lowest distortion of large and thin wall parts that can easily be cladded.

Rolls protected by spray & fuse

OEMs usually provide parts that have the surface coated with high wear resistant alloys such as Eutalloy® RW 12496. This coating is applied first by spraying a powder on the roller surface and then by fusing it just above the liquidus temperature. The process allows the coating to offer its best wear resistant properties and to perfectly bound on the steel substrate. On long and heavy parts, fusion is extremely difficult to be done correctly. Just after the spraying step, the part must be pre-heated homogeneously and kept in temperature while several torches fuse the powder all along the roll. In 2m long massive rolls, fusion may require up to 7 hours and any variation in temperature may result on an irregular surface quality. Since the part is exposed to very high temperature, deformation is also critical, especially on rolls made with thin wall tubes. Finally, if cooling is not well managed, thermal stresses can be so high that cracks may appear on the overlay. Our well-equipped service workshops as well as more than 10-years experience allow us to offer high quality overlays. Parts are coated by highly skilled operators that follow strict manufacturing methods. They regularly apply several powders according to what has been defined by OEMs.

Odkryj inne branże