Siderurgia

Choose a category

-

Imagen

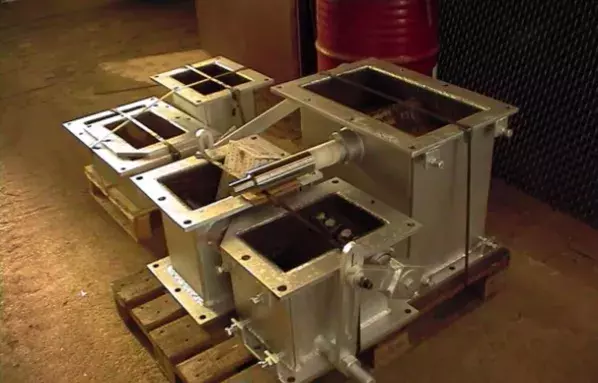

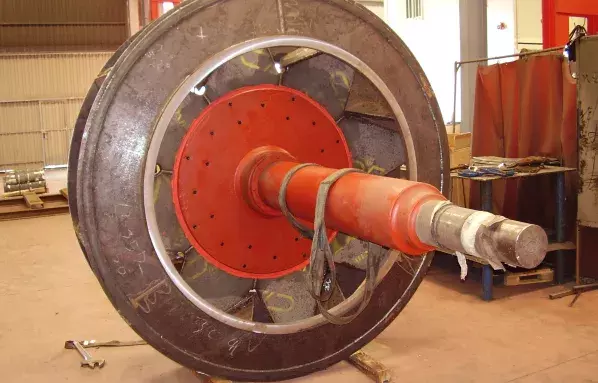

Trituradoras de sinterización

Trituradoras de sinterización -

Imagen

VRM

VRM -

Imagen

Conductos de humo

Conductos de humo -

Imagen

Fundidoras de planchas

Fundidoras de planchas -

Imagen

Aplicaciones Universales

Aplicaciones Universales

Funcionamiento en ambientes extremos

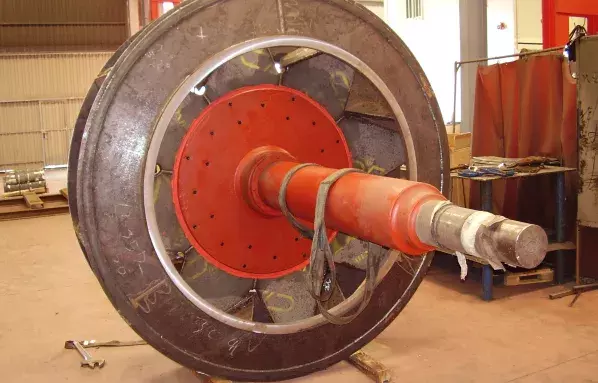

En las plantas de acero, los equipos que procesan la sinterización a temperaturas muy altas están expuestos a condiciones severas de desgaste. En particular, la trituradora de sinterización que debe garantizar un gran rendimiento debe estar protegida contra el desgaste para evitar un mantenimiento costoso y paradas frecuentes de la planta. Los gerentes de mantenimiento acuerdan que las soluciones estándar disponibles en el mercado no son suficientes para sus necesidades. Los rotores y las barras rompedoras deben reemplazarse regularmente por otros nuevos.

La insuficiente resistencia al desgaste de las soluciones estándar se debe a tres factores principales:

- La alta temperatura del sinterizado que reduce las características de revestimiento duro

- La naturaleza abrasiva del sinterizado que desgasta las piezas

- Los altos impactos que destruyen los revestimientos duros frágiles

Supera a las soluciones estándar en al menos un factor 3

e3 es una solución legalmente protegida desarrollada específicamente para mejorar la productividad y la vida útil de la trituradora de sinterización de acero. Esta solución nace después de 4 años de pruebas realizadas en laboratorio y también en condiciones reales de trabajo. Se basa en una aleación única de alta temperatura resistente al desgaste de Castolin Eutectic que ofrece una resistencia extrema incluso cuando hay impacto y abrasión. e3 es particularmente adecuado para proteger las piezas críticas de la trituradora de sinterización, como los discos del rotor, los dientes y las barras de corte. Las pruebas in situ han demostrado que e3 supera a las soluciones estándar en al menos un factor 3. Además de aumentar la vida útil, se preserva la forma geométrica de las piezas, lo que garantiza una mejor eficiencia de la trituradora en comparación con las soluciones estándar.

Nuestros ingenieros pueden diseñar una solución específica para sus propias necesidades

Además de aumentar la vida útil de la pieza, e3 le permite:

- Reducir el mantenimiento frecuente de la trituradora de sinterización y las paradas de la planta

- Obtener una mayor productividad de la trituradora al preservar la forma de los dientes

- Reducir los costes de compra de piezas nuevas

- Evitar el uso de complejas barras rompedoras enfriadas por agua

PROCESO REALIZADO MEDIANTE REVESTIMIENTO LÁSER

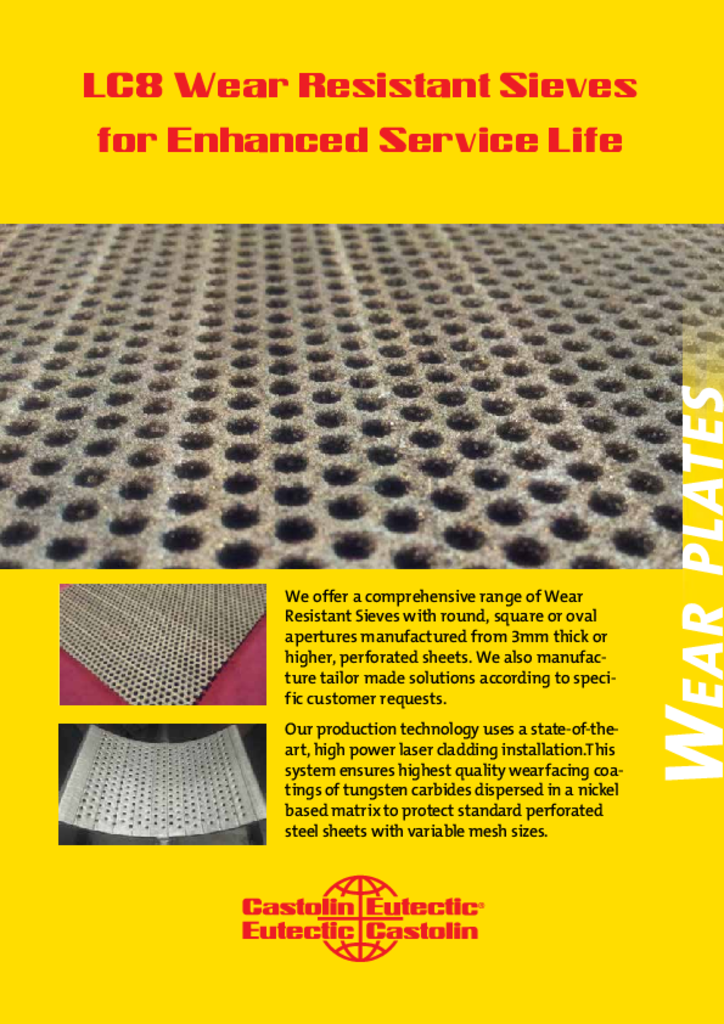

Ofrecemos una amplia gama de tamices resistentes al desgaste con aberturas redondas, cuadradas u ovaladas fabricadas con láminas perforadas de 3 mm de espesor o más. También fabricamos soluciones a medida de acuerdo con las solicitudes específicas de los clientes. Nuestra tecnología de producción utiliza una instalación de revestimiento láser de alta potencia de última generación. Este sistema garantiza recubrimientos de revestimiento antidesgaste de la más alta calidad de carburos de tungsteno dispersos en una matriz a base de níquel para proteger las láminas de acero perforadas estándar con tamaños de malla variables.

MUCHO MEJOR QUE EL ACERO ESTÁNDAR

Las fases de carburo de tungsteno ultraduro que se distribuyen de manera homogénea dentro de una matriz de aleación resistente a base de níquel resistente al flujo, proporcionan:

- Rendimiento extremo de resistencia al desgaste contra la abrasión y la erosión hasta 10 veces mayor que las alternativas estándar de acero con tratamiento térmico monolítico.

- Resiste temperaturas de servicio de funcionamiento de hasta 400 °C. Para requisitos de temperatura de servicio aún mayores, se puede proponer una amplia gama de sistemas de aleaciones especiales para satisfacer las necesidades específicas del cliente.

La moderna tecnología Castolin Eutectic LaserClad utiliza un rayo láser enfocado para garantizar unas condiciones de soldadura de baja entrada de calor, lo que se traduce en unos revestimientos protectores contra el desgaste extremadamente efectivos en piezas industriales.

OTRAS SOLUCIONES PARA PLANTAS DE SÍNTER

Tras mezclar las materias primas en las plantas de sinterización (finos de mineral de hierro, aditivos como la caliza y el olivino, materiales de contenido férrico reciclados de operaciones posteriores, y coque pulverizado), existe un rodillo justo debajo del sistema de carga para la alimentación constante del transportador del sínter que sufre por abrasión. La vida de servicio este rodillo de alimentación puede aumentar mediante nuestras soluciones llave en mano.

AUMENTO DE LA VIDA DE SERVICIO CON PLACAS ANTIDESGASTE CDP®

En la mayoría de los casos, tras la descarga, la trituración y el cribado en caliente del sínter, éste se envía a un enfriador aparte. Se trata normalmente de una estructura rotativa dividida en sectores circulares con dispositivos basculantes, en los que se coloca el sínter en una capa de más de 1 m de espesor dejándose enfriar con aire fresco.

Cuando el sínter ha completado el ciclo de enfriamiento, cada sector se vacía mediante el dispositivo basculante. El sínter enfriado se traslada a las cribas que separan el material que se empleará en el horno alto.

Tanto la carga como la descarga del enfriador deterioran las superficies cuya vida puede incrementarse con nuestras placas antidesgaste CDP®.

EL ENFRIAMIENTO DEL ACERO ES UN FACTOR CRUCIAL

Junto con el proceso de sinterización se producen diversas reacciones metalúrgicas y químicas que producen polvo y emisiones gaseosas del propio sínter. Estos gases contienen partículas como metales pesados que debilitan la superficie interior de los sistemas de succión de aire.

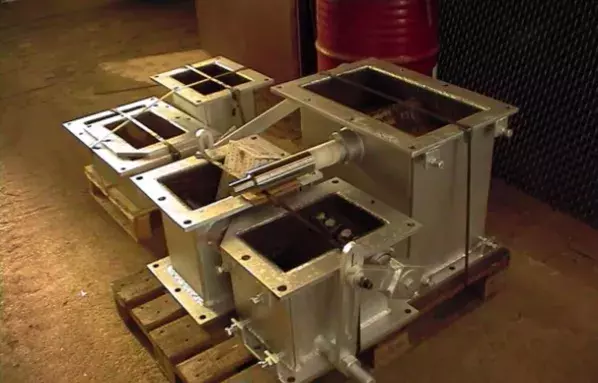

Nuestras placas antidesgaste CDP® pueden emplearse para fabricar un sistema completo de transporte de alta resistencia, incluyendo válvulas y transiciones de sección circular a rectangular.

Protección preventiva contra el desgaste de los molinos de rodillos verticales

Gracias a los cientos de aplicaciones exitosas homologadas por nuestros clientes a lo largo del mundo , Castolin Eutectic puede ofrecer soluciones optimizadas con una amplia gama de productos y tecnologías para combatir el desgaste en molinos verticales de rodillos (VRM, por sus siglas en inglés) y mucho más. Castolin Eutectic conoce al detalle las industrias en las que se utiliza este equipo, cada uno de los principales problemas de desgaste y puede ofrecer soluciones de aplicación que ya han sido probadas en la industria.

Desde el frío extremo de Rusia hasta el calor de Brasil y México, conocemos a la perfección las soluciones de aplicación para los problemas de desgaste en esta industria. Las tecnologías y equipos innovadores ayudan a los principales Grupos industriales a cumplir con sus objetivos de aumento de la vida útil y de rendimiento de las plantas.

DISTORSIÓN Y CONTRACCIÓN LIMITADAS

Los conductos de humo de las acerías están expuestos a una importante erosión y/o corrosión. Las paredes internas están sujetas al impacto de partículas erosivas transportadas a gran velocidad por el gas de ventilación a altas temperaturas.

En algunas aplicaciones el gas de ventilación resulta también corrosivo.

Castolin Eutectic y Whertec™ llevan décadas siendo proveedores preferentes de soluciones destinadas al servicio, reparación y mantenimiento preventivo de equipos para procesos industriales y servicio pesado.

La protección contra la erosión y corrosión de los equipos para procesos industriales, conductos de humo, tubos y paredes, así como el aumento de la vida en servicio de los tubos, resultan fundamentales para la cuenta de resultados de cualquier empresa del sector siderúrgico.

Eutronic Arc es el proceso de proyección térmica más productivo y con menores costes de operación. La baja aportación térmica posibilita una mínima dilución durante el proceso, con distorsiónlimitadaomodificación metalúrgica del sustrato sin dilución.

Esta tecnología puede aplicarse tanto en taller como en exteriores. No requiere el uso de oxígeno, queroseno o un gas combustible, lo que redunda en unos recubrimientos más económicos.

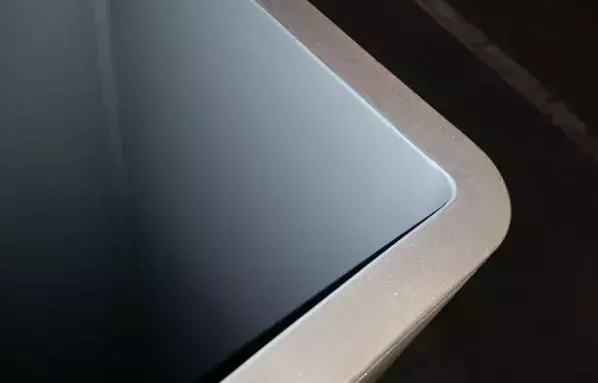

CastCoat de Castolin Eutectic

El revestimiento compuesto duro CastCoat fue desarrollado por el taller avanzado de Castolin Eutectic en Newcastle, Reino Unido, para aplicaciones de la industria del acero, en particular para el revestimiento de placas de molde de cobre de fundidora continua, durante más de 20 años. Las pruebas han demostrado que el revestimiento es más resistente que cualquier otro revestimiento de placa de molde de cobre disponible. Tiene un bajo coeficiente de fricción que ayuda a reducir las alarmas de adhesivos y el recubrimiento es inerte para el acero líquido y los polvos de fundición. El sistema de recubrimiento no tiene efecto en detectores de nivel de molde o agitadores electromagnéticos. También se ha demostrado que el recubrimiento tiene un efecto insignificante en las tasas de transferencia de calor.

Una tecnología ahora desarrollada

Con años de datos de campo detrás del recubrimiento, se han demostrado mejoras significativas en la vida útil de la placa de cobre: 3-4 veces para las fundidoras de planchas gruesas y hasta 6 veces para las placas estrechas de fundidoras de planchas delgadas, acompañadas de una forma mejorada del producto. En funcionamiento, se ha demostrado que el recubrimiento permite realizar mayores tiradas de fundición a través de incrementos dramáticos en la resistencia al desgaste. La degradación progresiva eventual del recubrimiento se produce debido a la fatiga térmica en posiciones de alta tensión. Una tecnología ahora bien desarrollada con una base de clientes en todo el mundo, CastCoat continúa ofreciendo a los usuarios menores costes por tonelada.

Nuevo dispositivo compacto HVOF

Al recubrir las cuatro caras del molde, se mantiene la estabilidad dimensional durante toda la campaña, lo que conduce a una forma sostenida y efectiva del producto y al crecimiento de la carcasa. La ausencia de un desgaste apreciable significa que son posibles campañas más largas entre los intercambios de moldes, logrando una mayor disponibilidad de la fundidora. Además, la protección que ofrece el recubrimiento brinda una vida útil prolongada de la placa de cobre, lo que se traduce en ahorros anuales de cobre y ofrece reducciones significativas en los costes de mantenimiento, tanto dentro como fuera de línea. Con el desarrollo reciente de un dispositivo HVOF compacto, el revestimiento compuesto CastCoat ahora se puede aplicar a los moldes de tubos.

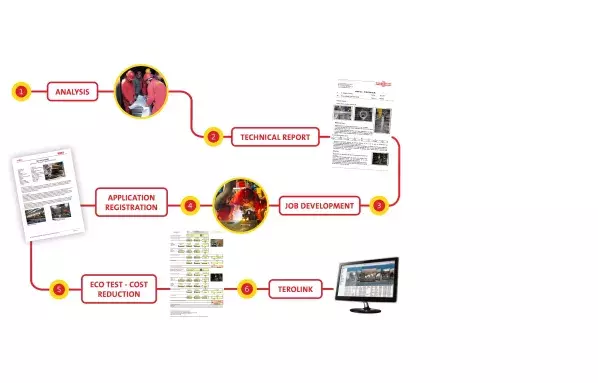

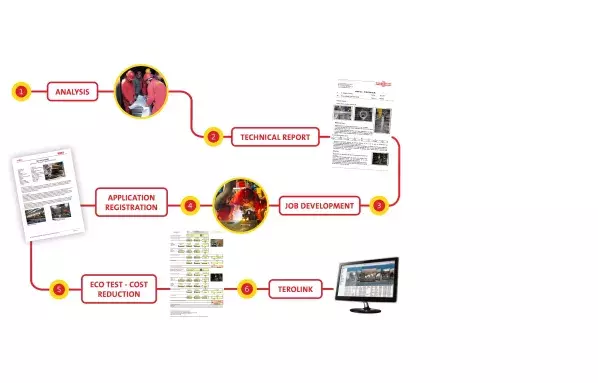

Nuestro método de trabajo para la reducción de costes

Castolin Eutectic cuenta desde hace mucho tiempo con un exitoso programa de colaboración destinado a la reducción de costes. Este programa de soluciones inteligentes de mantenimiento y reparación puede resumirse en seis pasos:

- Análisis: Un análisis correcto es el primer paso para encontrar una solución satisfactoria.

- Informe técnico: con la información recibida nuestro departamento técnico elabora un informe.

- Ejecución del trabajo: Una vez determinada por el cliente la viabilidad del trabajo, Castolin Eutectic pone a su disposición el departamento técnico para ejecutar el procedimiento: 1. Especialistas técnicos locales; 2. Talleres de Castolin Servicios; 3. Formación y cualificación de personal o subcontratistas.

- Registro de la aplicación: Previo consentimiento del cliente, proponemos el registro inicial del trabajo realizado en nuestra base de datos confidencial “FAR”, donde el resumen breve de la aplicación queda a la espera de confirmación de los resultados en servicio.

- EcoTest: Al finalizar la vida útil de la pieza, estamos en condiciones de efectuar un análisis detallado de los costes para evaluar el ahorro directo concreto obtenido mediante nuestra mutua colaboración.

- TeroLink: Por último, proponemos registrar la aplicación completa verificada en nuestra base de datos Terolink.

UN ANÁLISIS CORRECTO ES EL PRIMER PASO PARA HALLAR LA SOLUCIÓN ÓPTIMA

Tras el procesamiento de las respectivas materias primas, éstas se procesan en el horno alto, el horno de arco eléctrico (EAF) o el horno básico de oxígeno (BOF) para obtener el lingote de hierro o el acero. Un análisis correcto es el primer paso para hallar la solución óptima. Para facilitarlo, hemos creado un documento de análisis que puede cumplimentarse fácilmente con la colaboración de nuestro delegado técnico. Este documento recoge los parámetros más importantes a considerar en el desarrollo de soluciones propias a sus problemas de desgaste.

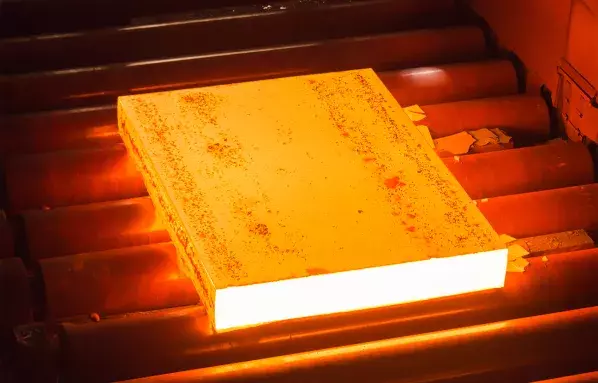

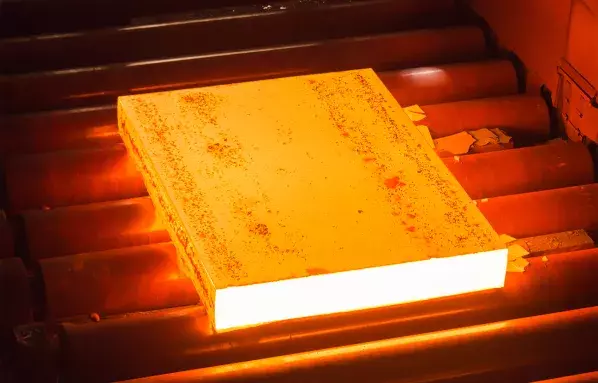

EL ENFRIAMIENTO DEL ACERO ES UN FACTOR CRUCIAL

En un proceso de laminación, el enfriamiento del acero es un factor crítico. La velocidad con la que se enfría el producto laminado afecta a las propiedades mecánicas del acero. La velocidad de enfriamiento se controla normalmente proyectando agua sobre el acero mientras pasa a través de y/o sale del laminador, si bien, en ocasiones, el acero laminado se refrigera con aire empleando grandes ventiladores.

RODILLOS PROTEGIDOS CON REVESTIMIENTO LÁSER

Desde la instalación de la tecnología de revestimiento láser en los Centros de Servicio de Castolin Eutectic, la protección contra el desgaste de herramientas clave como rodillos y guías se ha elevado a un nuevo nivel. La utilización del diodo directo de alta potencia (High Power Direct Diode, HPDD) de 8 kW con automatización conduce a una producción flexible y una calidad superior. Además, el potente láser permite altas tasas de deposición que pueden reducir el coste de la operación de revestimiento. En comparación con las técnicas de soldadura estándar, la disolución de los carburos y la dilución del material de revestimiento son las más bajas que se pueden lograr. Como resultado, la resistencia al desgaste se maximiza y la vida útil es más larga. El haz ancho único (hasta 23 mm de ancho) produce una superficie plana recubierta que minimiza el mecanizado o rectificado posterior. Los rodillos a menudo se pueden usar soldados sin más procesamiento. La baja entrada de calor del proceso láser significa la distorsión más baja de las partes de paredes grandes y delgadas que se pueden revestir fácilmente.

RODILLOS PROTEGIDOS POR PULVERIZACIÓN Y FUSIÓN

Los fabricantes de equipos originales suelen proporcionar piezas que tienen la superficie recubierta con aleaciones de alta resistencia al desgaste, como Eutalloy® RW 12496. Este revestimiento se aplica primero pulverizando un polvo sobre la superficie del rodillo y luego fusionándolo justo por encima de la temperatura del líquido. El proceso permite que el recubrimiento ofrezca sus mejores propiedades de resistencia al desgaste y se adhiera perfectamente al sustrato de acero. En piezas largas y pesadas, es extremadamente difícil realizar la fusión correctamente. Justo después del paso de pulverización, la pieza debe precalentarse de manera homogénea y mantenerse en temperatura mientras varias antorchas fusionan el polvo a lo largo del rodillo. En rodillos sólidos de 2 m de largo, la fusión puede requerir hasta 7 horas y cualquier variación en la temperatura puede dar como resultado una calidad superficial irregular. Dado que la pieza está expuesta a temperaturas muy altas, la deformación también es crítica, especialmente en rodillos hechos con tubos de pared delgada. Finalmente, si el enfriamiento no se realiza bien, las tensiones térmicas pueden ser tan altas que pueden aparecer grietas en el recubrimiento. Nuestros talleres de servicio bien equipados y nuestra experiencia de más de 10 años nos permiten ofrecer recubrimientos de alta calidad. Las piezas son recubiertas por operarios altamente cualificados que siguen estrictos métodos de fabricación. Aplican regularmente varios tipos de polvo de acuerdo con lo que han definido los fabricantes.

Descubre otras industrias