Cemento

Choose a category

Concepto Avanzado de Reparación de Alta Velocidad

Una de las principales preocupaciones de cualquier fábrica hoy en día es la disponibilidad de equipos de procesamiento críticos y especialmente de máquinas molinos y molienda. Los tiempos de parada durante las restauraciones son un coste importante y existe una presión continua para reducir estos tiempos y permitir que la fábrica vuelva a unas condiciones de producción completa. Castolin Eutectic han respondido a esta preocupación tanto local como internacional, poniendo en marcha un programa de desarrollo para hacer frente a esta necesidad. Tras estudiar la operación de soldadura en su totalidad in situ, se ha desarrollado un nuevo Concepto Avanzado de Reparación de Alta Velocidad. Este concepto se basa en un planteamiento exhaustivo del VRM, que incluye tecnología avanzada de equipos de soldadura, consumibles de soldadura desarrollados para la aplicación, automatización avanzada y registro de datos, control múltiple de cabezales, logística moderna y paquete de VRM y equipo específicos. Este Concepto de Reparación Avanzada de VRM de Alta Velocidad, que se puso en marcha en 2009, ofrece actualmente a la industria el mejor rendimiento de molienda y la mayor velocidad de restauración: entre 3 o 4 rodillos y una mesa en 36 horas. De vez en cuando este concepto llega a evitar completamente que se pare un horno si el cliente tiene la posibilidad de almacenar el material producido o necesario temporalmente.

Mejore su eficiencia energética

La función de la VRM es triturar los materiales para conseguir unas partículas muy finas antes de su almacenaje o después de procesarse en las molinos primarias. Los componentes de las VRM se someten a una desgaste severo que puede aumentar de manera espectacular cuando las materias primas tienen un alto contenido en sílice o cuando las molinos muelen la escoria. Es bien sabido que el proceso de molienda de acabado es el área que presenta mayor consumo energético en la fabricación de cemento. Así pues, estos problemas de desgaste pueden influir de forma significativa en la rentabilidad de una fábrica. Un perfil de rodillo de VRM desgastado reduce la eficiencia de rectificado y aumenta de manera adicional la demanda energética.

¿Está buscando una sencilla reparación de VRM que no implique desmontar?

Los Servicios Móviles Castolin se presentan con unidades móviles plenamente equipadas que ofrecen un servicio excelente in situ, con máquinas de soldadura de última generación y de peso ligero, distribución de potencia propia de Castolin Eutectic, controlador de frecuencia, accionamientos auxiliares para rodillos y mesa y transporte de hilo con un alcance de hasta 25 metros. El control integrado por ordenador de los ejes X-Y para el movimiento del soplete y modo semiautomático de soldadura completan este paquete móvil de Concepto de Reparación Avanzado de VRM de alta velocidad.

Reparaciones internas en nuestros talleres

Los Talleres de Castolin Services han ido acumulando experiencia en piezas anti-desgaste de soldadura para molinos verticales desde principios de los años 90. Hoy contamos con 7 Talleres de Castolin Services en todo el mundo, que ofrecen soluciones in situ con equipos de última generación. Su alto grado de automatización garantiza el nivel consistente de calidad de los recubrimientos y por consiguiente un rendimiento repetible y excelente de las piezas anti- desgaste. El objetivo principal es la reconstrucción exacta del perfil anti-desgaste desaparecido con hilos de núcleo de alto rendimiento desarrollados en la casa.

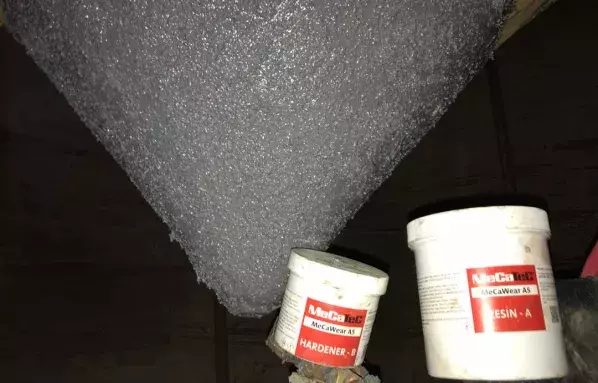

PROTECCIÓN CONTRA DAÑOS EN LOS MOLINOS

El proceso de protección consistió en la fabricación e instalación del revestimiento del cono interior de un ciclón separador con placas CDP® XuperWave 4624, sin embargo, no fue posible la fabricación del cono inferior debido a la no disponibilidad de la máquina curvadora necesaria. Para solucionar el problema del cono inferior se sugirió el uso de MeCaWear® A5HT con un espesor de 6 mm. El espesor necesario de 6 mm se consiguió mediante la aplicaron de dos capas de MeCaWear® A5HT. Incluso tras 1,5 años de servicio, el revestimiento MeCaWear® A5HT seguía intacto.

Componentes macizos

Uno de los principales problemas de la producción del cemento Portland ha sido siempre el mantenimiento y eficacia de los hornos. Los hornos son grandes estructuras tubulares de estructura metálica, con un diámetro de entre 4,5 y 6 metros, y una longitud de entre 45 y 150 metros. Dado que disponen de un revestimiento refractario resistente al fuego, y giran constantemente sobre rodillos (situados en intervalos de aproximadamente 15 metros) estando sometidos a una temperatura interior de 1.450oC, son extremadamente vulnerables a serios problemas de funcionamiento y mantenimiento. Cuanto más largo sea el horno, más graves pueden resultar los problemas de mantenimiento, particularmente el agrietamiento y desalineación de los rodillos.

Electrodos dedicados y procedimientos estrictos

El coste excesivo de un aro de rodadura y el largo periodo de parada exigen una soldadura eficaz del fragmento reintegrándolo en el aro. El precalentamiento tradicional normalmente no resulta práctico debido a la masa del aro. No obstante puede realizarse con éxito con una combinación consistente en un calentamiento local, el electrodo Xuper NucleoTec 2222 especialmente diseñado para soldadura de arco manual de baja temperatura y el procedimiento idóneo. Se consiguieron ahorros de costes significativos con una pérdida de únicamente 2 semanas de parada de máquina.

Las almohadillas también están sujetas a grietas

Las placas del aro de rodadura se atornillan a la cubierta del horno y se emplean para ubicar el aro de rodadura en la posición correcta. Se produjeron grietas en dos de las soldaduras de las secciones de las placas. Estas grietas podrían causar el aflojamiento de las placas y los consiguientes costosos daños en el aro de rodadura del horno. Las fisuras se eliminan empleando torcha de arco manual ChamferTrode 04. Mediante un precalentamiento adecuado y la soldadura empleando soldadura de arco manual con Xuper NucleoTec 2222 se consiguió una reparación segura y eficaz.

Mejore la eficiencia del ventilador

Los ventiladores, como cualquier máquina rotativa de alta velocidad, deben estar perfectamente equilibrados para funcionar sin problemas. Las vibraciones pueden dañar seriamente componentes importantes como los cojinetes del ventilador y la estructura circundante y, por lo tanto, aumentar el tiempo de inactividad y los costes de mantenimiento. Una vez que las aspas o palas están muy desgastadas, la dinámica del flujo de aire se altera y, en consecuencia, el caudal se reducirá y el consumo de energía aumentará. Los recubrimientos Castolin Eutectic resistentes al desgaste no solo amplían la vida útil del ventilador sino que también ahorran energía y disminuyen los costes de mantenimiento de otros componentes.

Para la fabricación de grandes ventiladores centrífugos y carcasas

Para mejorar la vida útil del equipo y, permitir un proceso más regular con un menor consumo de energía, contamos con una gama completa de soluciones. Como son nuestras placas anti-desgaste bimetálicas prefabricadas (CDP®) fabricadas depositando una aleación altamente resistente al desgaste en la parte superior de una placa de acero de construcción estándar utilizando tecnologías de soldadura o fusión de polvo. Se utilizan como revestimientos o, cuando la tensión mecánica es baja, incluso como piezas estructurales. Se utilizan regularmente para fabricar grandes ventiladores centrífugos y también carcasas. Después de más de 20 años de experiencia adquirida en la reparación y reemplazo de piezas de ventiladores, hemos desarrollado un conocimiento profundo de los fenómenos de desgaste erosivo que se producen rápidamente en las máquinas rotativas. Este conocimiento nos permitió desarrollar soluciones dedicadas para ventiladores como nuestro patrón de soldadura XuperWave.

Tanto en nuestros talleres como in situ

Los recubrimientos resistentes al desgaste de pulverización por arco se aplican en piezas delgadas o ventiladores livianos que funcionan en un flujo de aire que no está demasiado cargado de partículas, pero que aún requieren una capa protectora económica. Hay disponibles soluciones de erosión y corrosión para geometrías complejas, tales como palas aerodinámicas que pueden recubrirse fácilmente en nuestros talleres, así como directamente in situ cuando se necesita reparar el equipo. Las piezas listas para usar se producen, cortan y forman en nuestras instalaciones, mientras que los recubrimientos de pulverización por arco pueden hacerse en nuestras cabinas de pulverización o directamente en sus instalaciones.

Para casos extremadamente exigentes

Se han desarrollado recubrimientos VentiTec específicamente para casos extremadamente exigentes. Por lo general, los usan los fabricantes de equipos originales (Original Equipmente Manufacturers, OEM) que necesitan:

- Resistencia extrema a la erosión: proporcionamos recubrimientos a base de níquel con hasta un 60 % de carburos de tungsteno, así como recubrimientos a base de hierro NanoAlloy®.

- Sustratos de acero de alta resistencia: los aceros difíciles de soldar como 1.8928 (S690QL) y 1.8988 (S690QL1) pueden protegerse sin una caída drástica de las propiedades mecánicas.

Buena planitud y superficie de recubrimiento lisa. Se presta especial atención durante el proceso de recubrimiento para limitar la deformación y mantener la superficie de recubrimiento lisa, lo que al final conduce a un montaje de la pieza más fácil y limita la tasa de desgaste. Los parámetros de fabricación también están optimizados para tener una buena interfaz entre el recubrimiento y el sustrato de acero (baja dilución).

Para optimizar la resistencia general al desgaste del ventilador, se pueden aplicar varias aleaciones a diferentes zonas. Por lo tanto, las posiciones críticas tendrán recubrimientos extremadamente resistentes, mientras que las menos expuestas al desgaste estarán recubiertas con una aleación que ofrezca suficiente resistencia. Como resultado, la resistencia al desgaste se optimiza mientras el coste se mantiene al mínimo. Debido al alto contenido de carburos de nuestros recubrimientos VentiTec, las piezas de corte y conformado requieren experiencia y máquinas correctas. En consecuencia, proporcionamos a nuestros clientes piezas listas para ensamblar.

Las soluciones más recientes para la abrasión y el desgaste por impacto

Nuestros expertos en protección contra el desgaste diseñan y construyen rampas y revestimientos según sus especificaciones

- Rampas construidas a partir de una placa anti-desgaste superior, colocadas por expertos para resistir combinaciones de desgaste.

- Talleres totalmente equipados con la última tecnología

- Estrictos procedimientos de control de calidad

- Las rampas listas para instalar le ahorran tiempo y dinero

Protección de rampas contra el desgaste erosivo lineal

- Amplíe la vida útil de las rampas con el patrón de onda sinusal XuperWave-S

- Ideal para rampas expuestas a pequeñas partículas a alta velocidad

- Máxima protección contra el desgaste erosivo lineal

- Evita el depósito de pequeñas partículas en los puntos más susceptibles al desgaste, como las grietas de tensión y la superposición de los cordones de soldadura

- Reduce el desgaste hasta en un 30 % sobre el patrón convencional de cordón de soldadura recta

Descubre otras industrias

CastoTubes® are Castolin Eutectic's response to the market request for erosion-resistant pipe sections and elbows.