Vers une longévité accrue des centrales hydroélectriques : solutions pour contrer la cavitation et l'érosion

L'érosion et la cavitation sont des mécanismes d'usure importants qui peuvent réduire considérablement la durée de vie opérationnelle des machines dans les centrales hydroélectriques. L'application de revêtements ultra-durs résistants à l'usure est essentielle pour relever ces défis, bien que chaque site présente des conditions uniques nécessitant des solutions sur mesure. Dans cet article, Inaki Ezpeleta, ingénieur terrain chez Castolin Eutectic, explique comment les revêtements anti-usure personnalisés peuvent résister efficacement à l'érosion et à la cavitation, garantissant ainsi une fiabilité et une disponibilité durables des équipements hydroélectriques.

Lorsqu'on parle d'usure des équipements mécaniques, la cavitation et l'érosion apparaissent comme des problèmes critiques. La cavitation se produit en raison des variations de pression dans l'écoulement de l'eau, entraînant la formation et l'effondrement de bulles de vapeur derrière les pales de l'impulseur. Ce phénomène induit des ondes de choc qui provoquent des piqûres, des fissures et, en fin de compte, la défaillance des surfaces de la roue. D'autre part, l'érosion résulte de l'impact de particules de sable abrasives dans l'eau, usant progressivement les composants au fil du temps.

Les machines hydrauliques de différents types, tailles et âges sont sensibles à la cavitation et à l'érosion. Bien que l'élimination complète de ces mécanismes d'usure ne soit pas réalisable, des réparations périodiques effectuées à l'aide de matériaux présentant une dureté et une ténacité de surface élevées peuvent redonner aux composants leur efficacité initiale et prolonger leur durée de vie.

L'impact de la cavitation et de l'érosion varie sur chaque site hydroélectrique, influencé par des facteurs tels que la pression de l'eau, le débit, la composition des sédiments et les conditions d'exploitation. Pour relever efficacement ces défis, il existe une large gamme de revêtements. Ces revêtements sont spécifiquement conçus pour réparer et protéger les turbines (Francis, Kaplan, à hélice, à bulbe), les tubes de tirage, les hélices, les pompes, les vannes et les portillons. Des techniques telles que le HVOF (High-Velocity Oxygen Fuel), la projection à l'arc, le soudage et les revêtements polymères à froid sont utilisées pour appliquer des alliages résistants à l'usure adaptés aux modèles d'usure uniques de chaque site.

Étude de cas : CaviTec

Un exemple notable est le développement de CaviTec, un alliage résistant à la cavitation mis au point par Hydro-Québec pour lutter contre l'érosion des patins des turbines de son vaste parc hydroélectrique. Cet alliage d'acier inoxydable de qualité 308 ou 309, enrichi de chrome, de cobalt, de silicium et de manganèse, surpasse les qualités traditionnelles et dure jusqu'à six fois plus longtemps que les solutions précédantes.

Les progrès continus améliorent la précision et la durabilité de ces alliages. Des innovations telles que le soudage par impulsion et l'optimisation des paramètres d'application réduisent la porosité et améliorent la qualité et la longévité du revêtement. Ces développements garantissent que les composants conservent des performances optimales sur des périodes opérationnelles prolongées.

Techniques de réparation

Lorsque la cavitation entraîne une perte importante de matériau, les réparations par soudage deviennent essentielles. Des techniques telles que le gougeage à l'arc-air ou au plasma sont utilisées pour enlever le matériau endommagé avant de meuler et de souder de nouvelles couches sur les surfaces. Une couche de base en acier inoxydable, suivie d'une couche de CaviTec, garantit une épaisseur et une performance optimales, comme l'illustre la réparation des turbines Francis en Autriche.

Considérations sur la projection thermique

Dans les industries où l'érosion constitue une menace importante, la projection thermique offre une solution vitale. Cette méthode permet d'appliquer des revêtements minces et denses qui sont essentiels pour maintenir l'efficacité opérationnelle des machines soumises à des environnements abrasifs au fil du temps.

Les performances à long terme et la réparabilité sont des facteurs essentiels lors de la sélection des techniques de projection thermique. La force d'adhérence des revêtements, un paramètre clé, influence le choix entre la projection HVOF et la projection à l'arc. Ces deux méthodes sont réputées pour la solidité de leur adhérence, qui garantit la durabilité et la fiabilité des nouvelles applications et des réparations. Le choix de la technique appropriée dépend des exigences spécifiques du revêtement.

HVOF est particulièrement efficace pour appliquer des revêtements tels que le carbure de tungstène et le chrome-cobalt (WC/Co/Cr) à des vitesses élevées. Cette méthode offre non seulement une résistance supérieure à l'érosion, mais combat aussi efficacement la cavitation. En utilisant une vitesse élevée plutôt que des températures élevées, le HVOF minimise les effets thermiques négatifs sur le composant sous-jacent, préservant ainsi son intégrité.

La polyvalence du HVOF permet des applications ponctuelles ou une couverture complète du composant, facilitant ainsi les réparations sur site.

Les matériaux amorphes contenant du chrome, du bore et du silicium constituent une autre option pour la résistance à l'érosion. Appliqués par projection à l'arc, ces matériaux créent des revêtements denses qui adhèrent bien aux substrats en acier. Bien qu'ils soient plus économiques que le procédé HVOF, ils n'atteignent pas l'extrême dureté de surface du carbure de tungstène.

Étude de cas : Relever les défis de l'érosion

Dans une centrale hydroélectrique en Autriche, l'érosion due à l'eau chargée de sable a posé un problème important pour une turbine de pompe à haute pression de 6 MW. Les particules abrasives, mesurant 0,5 mm et plus, ont provoqué l'érosion entre les joints d'arbre et les patins, entraînant des durées de vie variables de 3 000 à 6 000 heures. Dans les cas les plus graves, l'usure rapide a nécessité des réparations immédiates pour éviter les fuites excessives.

En tant que mesure proactive, les techniciens ont appliqué un revêtement HVOF de 0,3 mm, ce qui a permis d'allonger considérablement les intervalles de maintenance. L'inspection après 2200 heures de fonctionnement a révélé une usure minime, démontrant l'efficacité du revêtement HVOF pour améliorer la longévité de l'équipement.

Le rechargement au laser pour une durabilité accrue

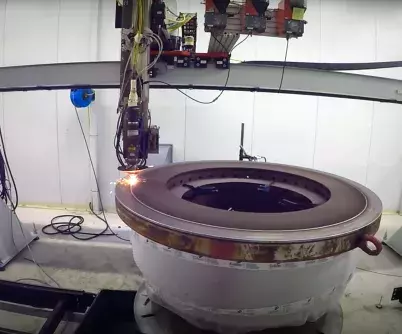

Le rechargement au laser représente une autre approche innovante pour la reconstruction et le redimensionnement des composants. Cette technique utilise un laser pour chauffer une poudre ou un fil métallique à la surface de la pièce, créant ainsi une liaison métallurgique robuste. Connu pour sa précision et ses capacités de chauffage rapide, le rechargement par laser offre une grande souplesse dans le choix et la classification des revêtements, ce qui permet de répondre à divers besoins opérationnels.

Dans une application notable en Norvège, un composant de six tonnes souffrant d'une usure importante a fait l'objet d'une remise à neuf complète à l'aide d'une machine de rechargement par laser de 6 kW. Cette approche a permis non seulement de restaurer rapidement le composant, mais aussi de minimiser l'impact sur l'environnement en utilisant de l'électricité verte sans émissions, contrairement aux réparations par soudage traditionnelles qui génèrent des émissions nocives.

Polymères céramiques pour une maintenance polyvalente

Les polymères céramiques, connus sous le nom de MeCaTec, allient la résistance de la céramique à la flexibilité du polymère, ce qui les rend idéaux pour lutter contre la cavitation et l'érosion. Disponibles sous forme de composés en deux parties, ces polymères sont appliqués sur place à l'aide de truelles, de brosses ou de pulvérisateurs. Ils servent à la fois à la maintenance corrective et préventive, garantissant une durée de vie prolongée des composants et une efficacité opérationnelle.

Par exemple, dans une centrale hydroélectrique, un tuyau d'alimentation en eau perforé sur un réservoir de stockage en fonte a été rapidement restauré à l'aide d'un polymère céramique. Étant donné la complexité du soudage ou des réparations thermiques pour la fonte, ce composé a permis de réparer et de sceller efficacement les perforations, remettant rapidement le composant en service.

Conclusion

La gestion efficace des problèmes d'érosion dans les composants des centrales hydroélectriques exige une sélection stratégique des matériaux et des techniques. En tirant parti de la projection thermique avancée, du revêtement par laser et des polymères céramiques, les industries peuvent améliorer la durabilité des équipements, minimiser les temps d'arrêt et optimiser les coûts de maintenance. Pour des solutions sur mesure et des informations complémentaires, visitez www.castolin.com/contact.